Sustentabilidade

Ambiental

Produto

OEKO-TEX® MADE IN GREEN

Fomos uma das primeiras marcas de colchões e almofadas a receber o OEKO-TEX® MADE IN GREEN > selo MADE IN GREEN nos nossos produtos. Os nossos colchões, toppers TEMPUR PRO®, TEMPUR PRO Air™, TEMPUR Prima®, TEMPUR One™ & TEMPUR FORM™ & e as gamas de almofadas TEMPUR® Comfort são todas OEKO-TEX® rotuladas MADE IN GREEN. Isto garante que cada produto rotulado é feito com materiais completamente testados para estar isentos de substâncias nocivas e serem produzidos em instalações amigas do ambiente em condições de trabalho socialmente responsáveis.

Pode ver onde os nossos produtos com o selo OEKO-TEX® MADE IN GREEN são fabricados, incluindo o país de origem para produção têxtil de capas. Simplesmente digite o código de identificação do produto relevante

Por favor visite tempur.com para ver quais dos nossos produtos usam o selo MADE IN GREEN.

Estamos a aumentar a ênfase em relação à sustentabilidade dentro do processo de desenvolvimento dos nossos produtos através da exploração de métodos para integrar componentes de sustentabilidade adicionais, cadeias de abastecimento e métodos de montagem dos nossos produtos.

Os nossos produtos já atendem a rigorosos padrões de certificação tais como OEKO-TEX® Standard 100 e Certificação TÜV Rheinland,que assegura que os nossos produtos são testados para substâncias nocivas e representam um risco mínimo para a saúde humana

NA nossa unidade de produção Dinamarquesa, os nossos sistemas de gestão são certificados de acordo com a norma ISO 9001 (Qualidade), ISO 14001 (Ambiente), ISO 45001 (Saúde e Segurança), ISO 50001 (Energia) e OEKO-TEX® STeP.

Embalamento

Procuramos desenvolver continuadamente o embalamento dos nossos produtos para reduzir a quantidade de novos materiais e aumentar a quantidade de materiais reciclados usados. Internacionalmente, as nossas embalagens de cartão para os produtos TEMPUR® são feitas com até 78% de material reciclado, as fibras do nosso fornecedor certificado pelo FSC podem ser recicladas. Em 2022, nós mudamos para a embalagem de folha de aluminio que é 100% reciclável e feita de pelo menos 50% de material reciclado para todos os nossos colchões produzidos na nossa fábrica na Dinamarca. Estamos a procurar expandir o uso desta folha para categorias adicionais de produtos fabricados nesta unidade de produção.

CARBONO NEUTRO em 2040

OBJETIVO: Estamos empenhados em atingir a neutralidade carbónica nas nossas operações globais de propriedade intregral em 2040

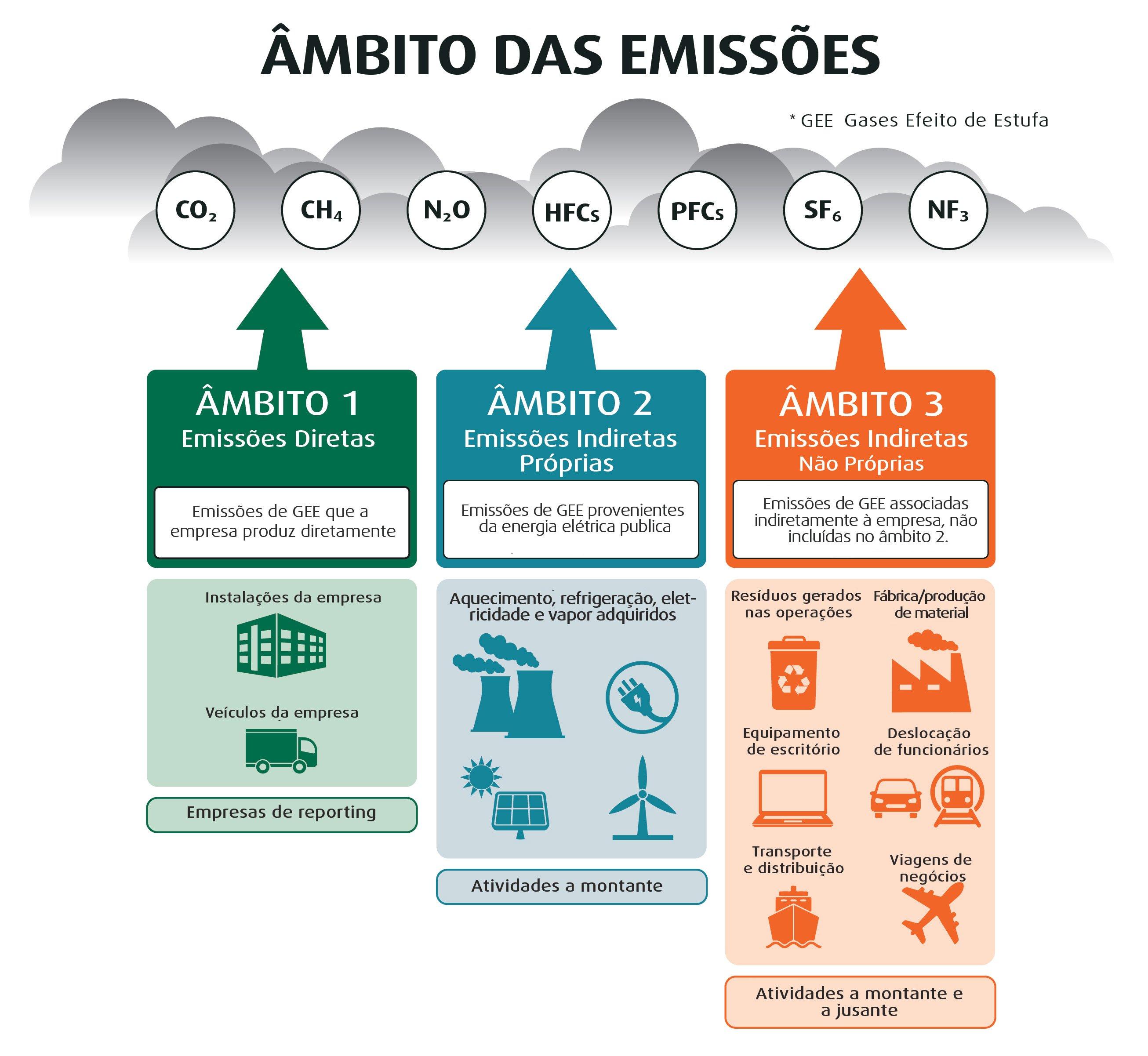

O nosso objetivo é reduzir ou compensar 100% do Ãmbito 1 e 2 , para as emissões de gases com efeito de estufa da nossa de propriedade integral de produção, retalho e logística em operações até 2040. Âmbito 1 As emissões são aquelas que provêm diretamente das nossas operações e Âmbito 2 As emissões são aquelas que provêm da energia que compramos para alimentar as nossas operações. Nós planeamos alcançar a neutralidade carbónica através de reduções absolutas de emissões de Âmbito 1 e Âmbito 2 a partir da utilização contínua de energias renováveis melhorias na eficiência energética e operacional e na utilização de iniciativas de captura de carbono

CONSERVAÇÃO DE RECURSOS

OBJETIVO: Fornecer 100% de eletricidade renovável para a nossa produção nos EUA e na Europa nas operações até 2040

PROGRESSO ATÉ MOMENTO:

100% da nossa produção global própria e as necessidades de eletricidade das instalações logisticas eram alimentadas por energia renovável no período de 12 meses terminando a 30 de Setembro de 2023. A nossa Sede TEMPUR® no Reino Unido obtém 100% da sua eletricidade a partir de fontes renováveis desde Julho de 2021.

1prevê-se que a energia solar gerada pelos nossos paineís solares na nossa unidade de produção combinada com a energia proveninente de um parque solar, faça com que mais de 80% das nossas operações dinamarquesas sejam alimentadas a energia solar nos próximos anos

Através da procura por certificações ambientais, os nossos processos e produtos são auditados e validados por terceiros independentes

Isto assegura a integridade das nossas operações e consistência em todos os nossos sistemas de gestão de fabrico e logistica.

A título de exemplo, a nossa fábrica de produção dinamarquesa é certificada pela ISO 50001 – esta é uma norma internacional que reconhece empresas que aceitaram Avançars para melhorar o seu desempenho energético.

Como parte do nosso sistema de gestão e energia, Implementamos iluminação LED e sensores de movimento, reduzindo o nosso consumo de energia aumentando a eficiência energética.

No período de doze meses a findar em 30 de Setembro de 2023, a nossa unidade dinamarquesa expandiu a sua utilização de iluminação LED de 44% para 70%.

GESTÃO DE RESÍDUOS

OBJETIVO: Zero Resíduos para Aterros Sanitários em locais de produção, escritórios corporativos e laboratórios de I&D em todo o mundo até 2025

Estamos empenhados em reduzir o desperdício através de esforços de reciclagem e minimização de resíduos nas nossas operações globais. Para garantir que o progresso é monitorizado eficazmente, rastreamos meticulosamente os resíduos gerados durante a produção, e utilizamos um sistema interno de relatórios para avaliação continua

A nossa unidade de produção na Dinamarca Atingiu o objetivo de eliminar o desperdício em aterros sanitários, e está a reciclar mais de 60% de todos os resíduos, sendo o restante destinado à valorização energética. Também não houve resíduos de aterro nas operações de depósito e distribuição da TEMPUR® no Reino Unido desde 2019

FIM DE VIDA

Longevidade está no centro do que fazemos. Todos os colchões TEMPUR® têm uma garantia de 10 anos, testado de acordo com os nossos rigorosos padrões para lhe proporcionar anos de verdadeiro descanso. Você pode substituir a capa superior do seu colchão para lhe dar uma nova vida

Quando se trata de eliminação, as capas de colchão e almofadas TEMPUR® são facilmente removiveis para reciclagem, sendo o núcleo de espuma reciclado separadamente*

Quando os nossos colchões chegam ao seu fim de vida, o material do núcleo pode ser limpo e triturado para utilização em novos produtos, como base para alcatifas, paíneis de isolamento, cadeiras auto e almofadas de boxing

Na Europa, em muitos países onde operamos Implementaram esquemas relacionados com os cliclos de vida dos produtos em que os fabricantes de colchões apoiam o financiamento da reciclagem de colchões em fim de vida Estamos a monotorizar o desenvolvimento de esquemas semelhantes nos nossos mercados globais, não apenas aqueles que se tornarão legalmente obrigatórios, mas também a aderir a esquemas locais voluntários.

E, estamos continuamente à procura de mais formas de reutilizar e reciclar o nosso material único, por exemplo, no nosso trabalho, com parceiros da indústria e parceiros da investigação no projecto PURfection.

Estamos a trabalhar em todo o mundo para identificar oportunidades regionais de reciclagem para produtos devolvidos, e continuaremos a trabalhar com os nossos partceiros de distribuição para aumentar a reciclagem destes produtos.

*Por favor, consulte a sua autoridade local sobre informações a respeito da eliminação de resíduos.